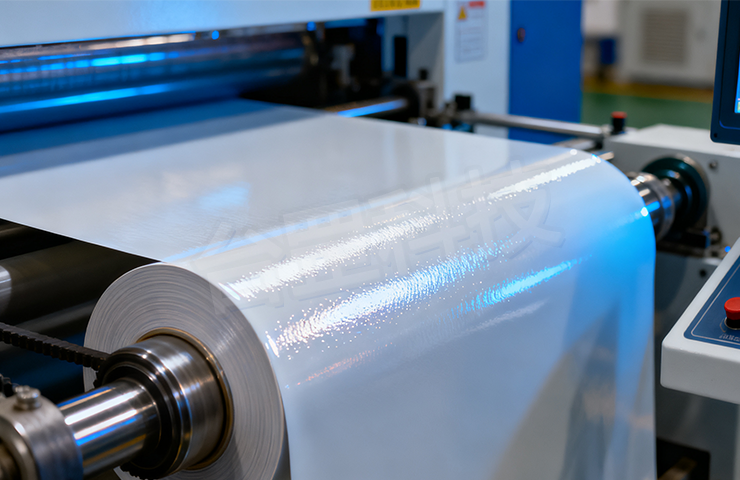

微凹輥涂布:薄層均勻涂布的技術突破與應用邏輯

隨著鋰電池隔膜、光學膜等高端材料對薄層涂布均勻性的要求持續(xù)升級(厚度偏差需≤±1%),微凹輥涂布憑借機構簡潔、工藝重復性強的核心優(yōu)勢,成為替代傳統(tǒng)凹版涂布的革新性技術。其關鍵突破在于采用 “吻涂” 模式,摒棄了普通凹版涂布的背輥設計 —— 傳統(tǒng)背輥雖能增強基材與輥筒的接觸,卻易因壓力控制不當引發(fā)基材起皺,而微凹輥的無壓接觸方式從根源上規(guī)避了這一缺陷,實現(xiàn)了高精度薄層涂布。

正涂與逆涂的選擇直接決定涂布效果。正向涂布時,基材與輥筒運動方向一致,涂布液在轉移過程中易發(fā)生分裂,產(chǎn)生拉絲與小液滴,導致膜面平整度差;而逆向涂布通過輥筒與基材的反向運動形成剪切力,有效抑制液體分裂,使涂層表面粗糙度 Ra 控制在 0.1μm 以下,成為高端薄膜涂布的首選方式。

在應用場景中,微凹輥的規(guī)格與材質呈現(xiàn)顯著的行業(yè)差異化。鋰電池隔膜及極片涂布領域,已從早期 φ50mm 微凹輥升級至 φ80-100mm,上海村田憑借高精度陶瓷輥體技術占據(jù) 70% 的市場份額;光學級離型膜因對涂層均勻性要求極高,仍以 φ50mm 微凹輥為主;光學膜行業(yè)則形成韓國鍍鉻輥與村田陶瓷輥的雙雄格局,陶瓷材質憑借耐磨損、耐腐蝕特性,更適配高粘度涂料的長期涂布。此外,ITO、電化鋁等行業(yè)也逐步引入微凹輥技術,拓展其應用邊界。

涂布量的精準控制依賴四大核心參數(shù)的協(xié)同。速比(輥筒與基材速度比)是首要影響因素,涂布厚度隨速比上升呈鐘形曲線變化,在 100%-130% 區(qū)間最為穩(wěn)定,超過 200% 后涂布量下降且穩(wěn)定性變差;主機速度在 40m/min 時達到涂布量峰值,后續(xù)呈緩慢下降趨勢;包角在 5°-15° 區(qū)間對涂布量影響顯著,15°-25° 時變化趨于平緩,通常優(yōu)選 15°-20° 以平衡均勻性與效率;刮刀壓力需控制在 1-4kg,過小導致涂布過厚,過大則引發(fā)刮刀變形,破壞涂布均勻性。值得注意的是,通過調整速比可實現(xiàn)涂布量 ±10% 的微調,如標準 50μm 涂布量可在 45-55μm 區(qū)間靈活適配,無需更換網(wǎng)輥。

網(wǎng)穴設計與肥邊問題是微凹輥涂布的關鍵技術點。微凹輥通過優(yōu)化網(wǎng)墻結構,將網(wǎng)口比提升至 1:8,網(wǎng)墻頂面高差控制在 0.5μm 以內,確保涂料轉移均勻;肥邊現(xiàn)象(操作側涂布量大于傳動側)多由斜線型網(wǎng)穴的螺旋推進效應或操作側振動引發(fā),而蜂巢型網(wǎng)穴因無定向推進特性,可有效規(guī)避這一問題,適配低粘度涂料與高速涂布場景。此外,微凹輥刮刀需采用薄型高韌性材料,接觸角度接近輥筒切線,既減少磨損,又保證刮涂精度,與傳統(tǒng)網(wǎng)紋輥的中心線接觸角度形成顯著區(qū)別。

關鍵詞:非晶硅鋼涂布機

微凹輥涂布的技術核心,在于通過無壓接觸、逆向剪切、精準參數(shù)調控與優(yōu)化網(wǎng)穴設計的協(xié)同,實現(xiàn)薄層涂布的均勻性突破。從鋰電池到光學膜行業(yè),其應用場景的持續(xù)拓展,印證了這一技術在高端涂布領域的核心價值。

Copyright ? 2024 東莞市臺罡科技有限公司 . 粵ICP備2024304045號 .